Diariamente se generan 2.500 millones de GB de datos, según estimaciones del gigante IBM, y los investigadores de Cisco estiman que en 2020 habrá más de 50.000 millones de máquinas conectadas a Internet. Esto, invariablemente, impacta de lleno en todos los aspectos de la vida cotidiana, y las fábricas no son la excepción.

Los desarrollos tecnológicos de los últimos años produjeron una transformación en los escenarios productivos conocida como la cuarta revolución industrial, o industria 4.0, entendida como una nueva etapa en la evolución de los procesos industriales.

Este fenómeno se basa en tres pilares: la digitalización, la conectividad y los sistemas ciberfísicos, que son los que, en definitiva, van a generar esta transformación. Se combinan dispositivos, máquinas, equipos, elementos en general con software y algoritmos que configuran una red que puede gestionar operaciones de manera prácticamente autónoma.

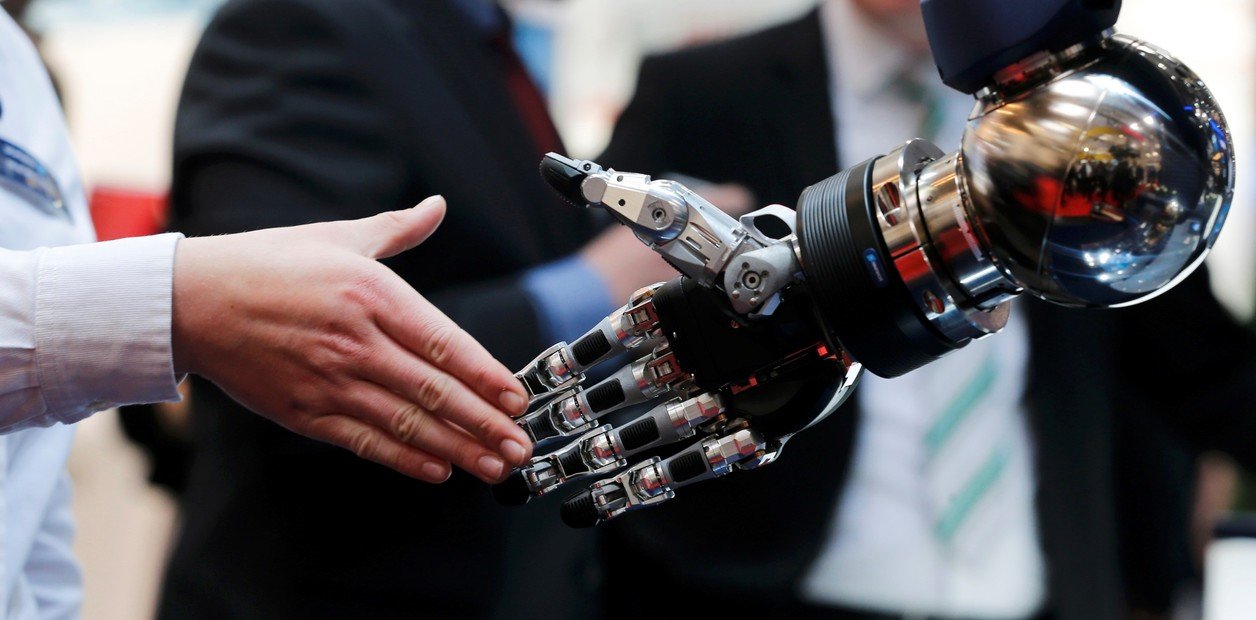

La industria 4.0 apunta a utilizar sus operaciones en los aspectos vinculados a exigencias, pero aprovecha una palestra de recursos para lograr esos objetivos a partir del manejo de grandes volúmenes de datos (big data), analytics, o la simulación, lo que permitiría poder prever qué pueda pasar con un sistema, con una planta, con una fábrica o una empresa sin necesidad de que estemos viviéndolo en tiempo real. También será importante la robótica colaborativa o autónoma, que estará interactuando con las personas, algo que, de hecho, ocurre y cada vez va a ser más significativo. De esta palestra de alternativas, se nutre la industria para generar esta nueva revolución, que es un poco como se plantea a futuro. Vamos en camino a la digitalización.